丁基胶条挤出机的生产流程一般包括以下几个主要步骤: 原料准备 选择原料:丁基胶条的主要原料是丁基橡胶,通常还会添加一些辅助材料,如增塑剂、填充剂、硫化剂、促进剂等,以改善胶条的性能。根据产品的具体要求,选择合适型号和规格的丁基橡胶及辅助材料。 原料检验:对采购的原料进行质量检验,检查原料的外观、物理性能、化学性能等指标是否符合要求,确保原料的质量稳定,避免因原料问题导致产品质量缺陷。 原料预处理:将丁基橡胶进行塑炼,使其具有更好的加工性能。同时,根据配方要求,将各种辅助材料进行称量、混合,制成混炼胶料,以便后续加工。

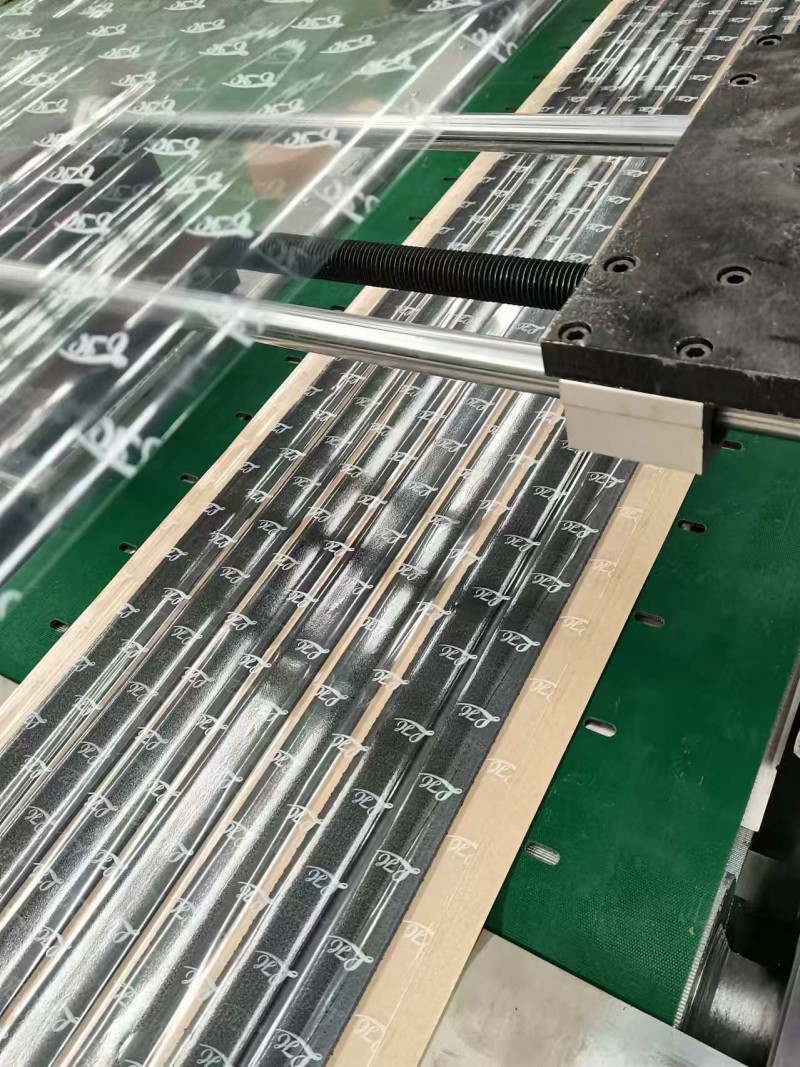

挤出成型 设备调试:在开机前,需要对丁基胶条挤出机进行调试,包括检查设备的各个部件是否正常运行、调整挤出机的温度、压力、转速等参数,使其达到佳的工作状态。 喂料:将经过预处理的胶料加入到挤出机的料斗中,胶料在螺杆的推动下,逐渐向前移动,在这个过程中,胶料受到螺杆的剪切、挤压和加热作用,逐渐塑化并均匀混合。 挤出:塑化后的胶料通过挤出机的机头挤出,形成具有一定形状和尺寸的胶条。机头的形状和尺寸决定了胶条的截面形状和尺寸,可以根据产品要求更换不同的机头模具,以生产出各种规格的丁基胶条。 丁基胶条挤出机价格_丁基胶条挤出机价格_ 硫化处理 硫化前处理:挤出后的胶条需要进行冷却定型,使其保持稳定的形状。通常采用风冷或水冷的方式对胶条进行冷却,冷却后的胶条表面应光滑、无气泡、无裂纹等缺陷。 硫化:将冷却定型后的胶条送入硫化设备中进行硫化处理。硫化是使橡胶分子链发生交联反应,形成三维网状结构的过程,通过硫化可以提高橡胶的强度、弹性、耐磨性等性能。硫化的温度、时间和压力等参数需要根据胶料的配方和产品要求进行严格控制。

挤出成型 设备调试:在开机前,需要对丁基胶条挤出机进行调试,包括检查设备的各个部件是否正常运行、调整挤出机的温度、压力、转速等参数,使其达到佳的工作状态。 喂料:将经过预处理的胶料加入到挤出机的料斗中,胶料在螺杆的推动下,逐渐向前移动,在这个过程中,胶料受到螺杆的剪切、挤压和加热作用,逐渐塑化并均匀混合。 挤出:塑化后的胶料通过挤出机的机头挤出,形成具有一定形状和尺寸的胶条。机头的形状和尺寸决定了胶条的截面形状和尺寸,可以根据产品要求更换不同的机头模具,以生产出各种规格的丁基胶条。 丁基胶条挤出机价格_丁基胶条挤出机价格_ 硫化处理 硫化前处理:挤出后的胶条需要进行冷却定型,使其保持稳定的形状。通常采用风冷或水冷的方式对胶条进行冷却,冷却后的胶条表面应光滑、无气泡、无裂纹等缺陷。 硫化:将冷却定型后的胶条送入硫化设备中进行硫化处理。硫化是使橡胶分子链发生交联反应,形成三维网状结构的过程,通过硫化可以提高橡胶的强度、弹性、耐磨性等性能。硫化的温度、时间和压力等参数需要根据胶料的配方和产品要求进行严格控制。  后处理 裁剪:硫化后的胶条根据客户的需求,使用裁剪设备将胶条裁剪成一定的长度,裁剪精度应符合产品标准要求,确保胶条的长度一致性。 检验:对生产出的丁基胶条进行全面的质量检验,包括外观检查、尺寸测量、物理性能测试等。外观检查主要检查胶条表面是否光滑、有无气泡、裂纹、缺胶等缺陷;尺寸测量包括胶条的宽度、厚度、直径等参数是否符合设计要求;物理性能测试主要检测胶条的拉伸强度、伸长率、硬度、弹性等指标是否满足产品标准。 -包装:经过检验合格的丁基胶条按照一定的数量和规格进行包装,包装形式可以根据客户需求选择,如采用塑料薄膜包装、纸箱包装等,包装好的胶条应存放在干燥、通风的仓库中,避免阳光直射和潮湿环境,防止胶条老化和变质。

后处理 裁剪:硫化后的胶条根据客户的需求,使用裁剪设备将胶条裁剪成一定的长度,裁剪精度应符合产品标准要求,确保胶条的长度一致性。 检验:对生产出的丁基胶条进行全面的质量检验,包括外观检查、尺寸测量、物理性能测试等。外观检查主要检查胶条表面是否光滑、有无气泡、裂纹、缺胶等缺陷;尺寸测量包括胶条的宽度、厚度、直径等参数是否符合设计要求;物理性能测试主要检测胶条的拉伸强度、伸长率、硬度、弹性等指标是否满足产品标准。 -包装:经过检验合格的丁基胶条按照一定的数量和规格进行包装,包装形式可以根据客户需求选择,如采用塑料薄膜包装、纸箱包装等,包装好的胶条应存放在干燥、通风的仓库中,避免阳光直射和潮湿环境,防止胶条老化和变质。